산업용 로봇 대 (또는 코봇과 함께?) 코봇

%2520Cobots.webp)

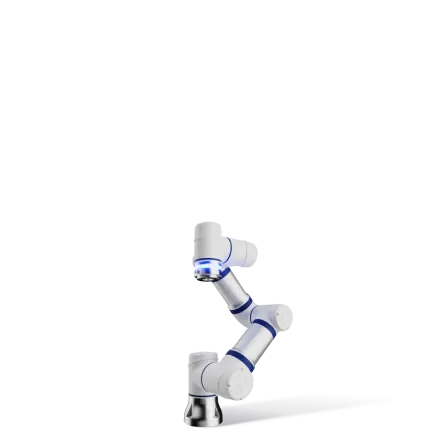

60년대 초부터 제조업체들은 제조 공정을 자동화하기 위해 산업용 로봇을 사용해 왔습니다. 하지만 그 과정에서 산업용 로봇은 확실한 생산성 향상을 제공하면서도 점차 몇 가지 한계와 문제점을 드러내기도 했습니다.

산업용 로봇은 작업자에게 안전하지 않아 작업 공간 내에서 특별한 안전 조치가 필요할 뿐만 아니라 설치 및 재배치가 매우 비싸고 어렵기 때문에 특히 중소기업에게는 투자 부담이 되는 경우가 많습니다.

따라서 차세대 로봇인 코봇이 제조 산업에 빠르게 진출하여 전체 로봇 세계를 재편하고 있습니다. 코봇은 비용 효율적이고 인체공학적으로 설계되어 설치 및 재배치가 빠르며 보호 울타리 없이도 사람과 함께 작업할 수 있습니다.

그럼에도 불구하고 산업용 로봇은 높은 페이로드, 매우 빠른 속도 또는 극도의 반복성이 요구되는 일부 특정 작업에는 여전히 필수입니다. 이러한 경우 제조업체는 여전히 자동화 요구 사항을 충족하기 위해 산업용 로봇을 사용해야 합니다.

상호 보완적인 관계

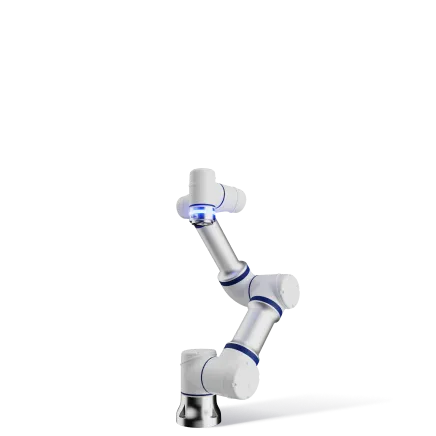

그러나 코봇은 동일한 생산 주기 내에서 다른 관련 처리 작업에도 배치할 수 있으므로 산업용 로봇과 협동 로봇은 거의 '상호 보완적'인 관계를 형성할 수 있습니다.

자동차 공장에서 촬영한 위 사진은 이러한 관계를 명확하게 보여줍니다. 고하중 산업용 로봇이 자동차의 센터 스택 적재 및 하역을 담당하는 동안 EC66 ELITE ROBOTS 협동 로봇은 같은 워크스테이션에서 나사 조정을 위해 작업하고 있습니다.

엘리트 로봇 코봇이 제공하는 유연성 덕분에 최종 사용자는 레이아웃을 변경할 필요 없이 기존 워크스테이션에 완벽하게 통합하고 확장할 수 있어 자동화 프로세스를 더욱 간결하고 간편하게 만들 수 있었습니다.

자동차 업계의 또 다른 사례 연구에서는 이러한 상호 보완적인 관계를 더욱 강조합니다.

%2520Cobots1.webp)

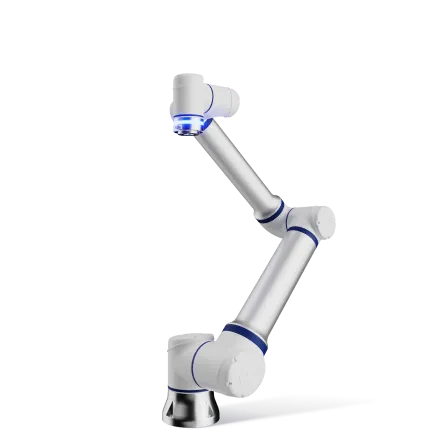

보시다시피 엘리트 로봇 EC612 협동 로봇은 산업용 로봇 플랜지 플레이트에 통합되어 그 자체로 EoAT 역할을 하기도 합니다.

이 애플리케이션은 엘리트 로봇' 코봇의 주요 장점 중 몇 가지를 강조하며, 특히 뛰어난 무게 대비 강도 비율을 강조합니다. 경량 설계 덕분에 산업용 로봇과 원활하게 통합할 수 있어 EC612를 손쉽게 들어 올려 버스 내부 도장 작업에 사용할 수 있습니다.

이 경우 표준화된 도장 로봇도 이 처리 작업을 수행할 수 있지만, 사용자가 EC612 코봇을 선택하게 된 다른 요인도 고려해야 합니다.

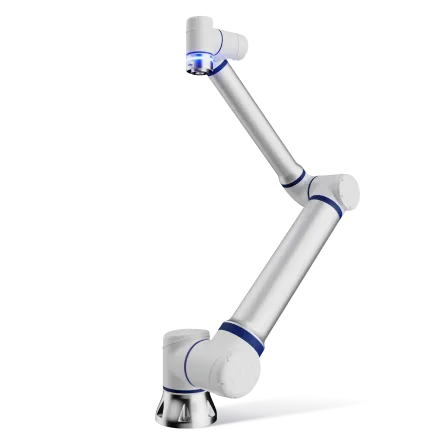

1. 유연성 및 안전성

이 워크스테이션에 거대하고 무거운 장비를 배치하면 많은 공간을 차지하고 기존 생산 라인의 레이아웃을 변경해야 하므로 많은 제조업체가 이를 꺼려합니다.

반면, 이전 애플리케이션에서 살펴본 것처럼 엘리트 로봇 은 생산 라인을 중단하지 않고도 사용자의 문제점을 쉽게 해결하여 공간을 거의 차지하지 않고 작업자를 위해 작업 공간을 더 안전하게 만들었습니다.

2. 쉬운 프로그래밍

공공 버스의 차체는 개인 차량의 인테리어만큼 잘 꾸며져 있지 않기 때문에 도장 작업에는 산업용 로봇만이 제공할 수 있는 매우 높은 수준의 반복성이 필요하지 않습니다. 오히려 코봇은 간단한 궤적 계획만으로 이 작업을 완벽하게 처리할 수 있습니다.

3. 커버할 수 있는 넓은 거리

이 애플리케이션에서 필요한 페이로드는 작지만 로봇 팔이 작업 영역 내에서 커버할 수 있는 거리가 넓기 때문에 EC612를 선택했는데, 이는 보시다시피 최대 확장 길이(1304mm)에 해당합니다.